在现代制造业中,型材拉弯技术作为一种重要的金属成型工艺,广泛应用于建筑、机械、汽车等多个领域。特别是在西安,随着科技的进步和工业化的发展,型材拉弯技术得到了显著提升。品微客拉弯网将深入探讨西安型材拉弯的设备与工艺流程,展现这一技术如何实现高效与精准的结合。

一、型材拉弯的基本概念

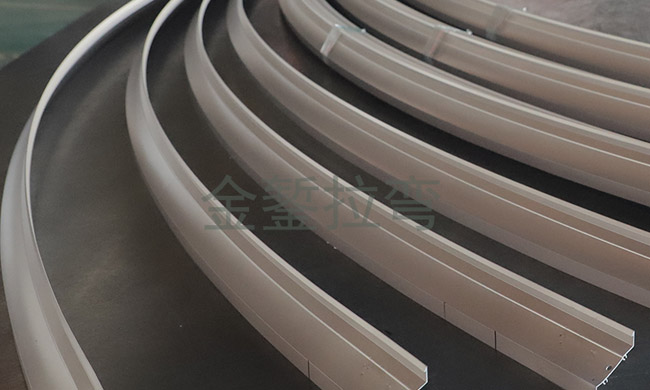

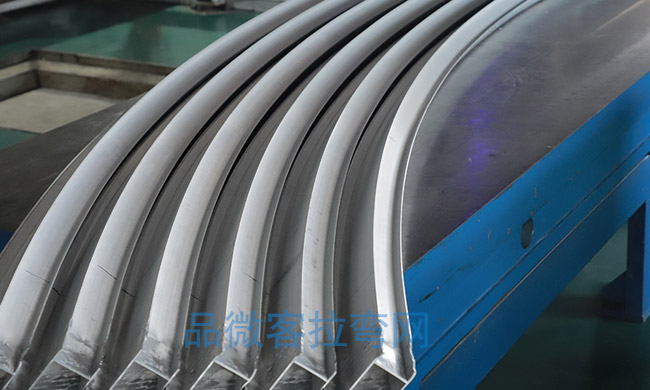

型材拉弯是指在特定的设备上,对金属型材进行弯曲加工的过程。通过施加外力,使金属材料在一定的曲率半径内产生塑性变形,从而形成所需的形状。与传统的弯曲方法相比,现代型材拉弯技术不仅提高了生产效率,也提升了成品的精度和一致性。

二、西安型材拉弯的主要设备

1.数控拉弯机

数控(CNC)拉弯机是现代型材拉弯中最常用的设备之一。它通过计算机程序控制,能够实现对金属型材的精准弯曲。该设备的优势在于其高效率和高精度,能够快速调整参数以适应不同规格和形状的型材,降低了人工操作的误差。

2.液压弯管机

液压弯管机广泛用于弯曲大型或厚壁型材。其通过液压系统施加高压,使型材在弯曲过程中保持稳定。液压弯管机能够处理较为复杂的弯曲形状,并且适应性强,适合大规模生产。

3.机械弯管机

机械弯管机采用传统的机械传动方式,通过杠杆原理实现型材的弯曲。虽然在精度和效率上略逊于数控设备,但其结构简单、维护方便,仍然在一些小型工厂中得到广泛应用。

4.成型模具

成型模具是型材拉弯过程中的关键部件之一。高质量的模具可以有效地控制型材的弯曲半径和形状,确保成品的精度。模具的设计和制造通常需要专业的工程师团队,结合实际需求进行定制。

三、型材拉弯的工艺流程

1.材料准备

在开始拉弯之前,首先需要选择合适的金属材料。型材的材质、厚度及表面状态都会影响最终的成品质量。常用的材料包括铝合金、碳钢和不锈钢等。

2.设计与规划

根据客户的要求,工程师会对待加工的型材进行设计,并使用CAD软件进行三维建模。这一阶段的设计包括确定弯曲角度、半径以及型材的尺寸等,以确保在后续的加工中达到预期的效果。

3.编程

在数控拉弯机上,设计完成后需要输入相应的程序。这包括设定弯曲的次数、每次弯曲的角度和速度等参数。程序的准确性直接影响到成品的精度,因此需要经过严格的验证和测试。

4.拉弯加工

材料准备和编程完成后,进入拉弯加工阶段。操作人员将型材放置在设备上,启动机械进行弯曲。在这一过程中,设备会根据预设的程序自动完成弯曲工作,确保每个弯曲部分的精度。

5.检验与调整

在拉弯完成后,成品需要经过严格的质量检验。主要检查弯曲角度、曲率半径及表面质量等。如果发现问题,工程师会进行必要的调整,以确保成品符合设计要求。

6.后处理

最后,完成的型材可能需要进行后续处理,如表面喷涂、热处理等,以提高其耐腐蚀性和美观度。这些后处理工艺同样对成品的性能和外观有着重要影响。

西安型材拉弯技术的设备与工艺流程不断创新与发展,使其在现代制造中发挥着越来越重要的作用。通过高效的设备和科学的工艺流程,型材拉弯不仅能够满足市场对高精度、高效率的需求,还能够推动相关行业的进步与发展。