材料的力学性能也称为机械性质,在分析构件的强度、刚度问题时,除计算构件的应力、应变外,还应通过试验来测定材料的力学性能。在外力作用下,材料在变形和破坏过程中所表现出的性能,称为材料的力学性能。拉伸试验是研究材料力学性能最基本、最常用的试验。铝型材料因其轻质、高强、耐腐蚀等特性,在建筑、航空航天、汽车制造和机械工程等领域得到了广泛应用。作为一种常见的工程材料,铝型材在承受拉伸与压缩载荷时表现出独特的力学性能,其应力-应变行为、抗拉强度、抗压稳定性等直接影响构件的设计与使用效果。金錾将从铝型材料的拉伸与压缩力学性能入手,分析其特性、影响因素及在工程中的实际表现,旨在为相关设计与加工提供理论支持和实践参考。

一、铝型材料的基本特性

铝型材通常通过挤压工艺制成,具有多样化的截面形状(如圆管、方管、工字形等),其主要成分为纯铝或铝合金(如6061、7075等)。铝型材料的力学性能受其化学成分、热处理状态及微观结构影响,主要包括以下特点:

1. 低密度:铝的密度约为2.7g/cm³,仅为钢的1/3,使其在轻量化设计中具有显著优势。

2. 高比强度:铝合金通过添加元素(如Mg、Si、Zn)和热处理,显著提高了强度与重量比。

3. 良好的塑性:铝型材具有较高的延展性,易于加工成型,但在高应力下可能表现出脆性断裂。

4. 耐腐蚀性:表面自然形成的氧化膜使其在多种环境中具有较好的耐久性。

在拉伸与压缩载荷下,铝型材料的力学性能表现出明显差异,以下分别从拉伸和压缩两个方面进行详细分析。

二、铝型材料在拉伸时的力学性能

1. 拉伸应力与应变行为

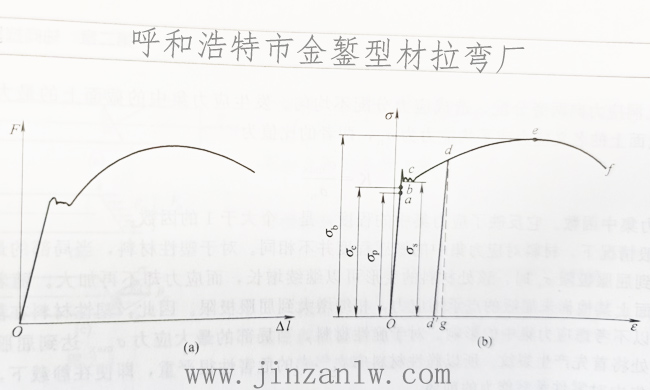

铝型材在轴向拉伸时,其应力-应变曲线通常分为弹性阶段、屈服阶段和强化阶段。以6061-T6铝合金为例,其典型拉伸性能包括:

- 弹性模量(E):约为70GPa,反映材料在弹性范围内的刚度。

- 屈服强度(σ0.2):约为240-310MPa,表示材料开始发生塑性变形的临界点。

- 抗拉强度(σb):约为290-350MPa,为材料能承受的最大拉伸应力。

- 断裂伸长率:通常在8%-12%之间,反映材料的延展性。

在弹性阶段,拉伸应变为ε = σ/E,材料变形完全可逆。一旦超过屈服点,铝型材进入塑性变形阶段,伴随晶粒滑移和位错运动,最终在应力集中区域发生颈缩并断裂。

2. 拉伸断裂特性

铝型材的拉伸断裂通常呈现韧性断裂特征,断口处可见明显的塑性变形痕迹。对于高强度铝合金(如7075),其断裂前延展性较低,可能表现出一定脆性,尤其在低温或高应变率下。

3. 影响拉伸性能的因素

- 合金成分:添加Cu、Mg等元素可提高强度,但可能降低延展性。

- 热处理:T6状态(固溶处理+人工时效)显著提升抗拉强度,而未经热处理的铝型材(如6063-T0)强度较低。

- 加工工艺:挤压过程中晶粒细化程度影响拉伸性能,冷加工可进一步提高强度但降低塑性。

三、铝型材料在压缩时的力学性能

1. 压缩应力与变形行为

铝型材在轴向压缩时,其初始阶段同样遵循胡克定律,但随着载荷增加,变形行为与拉伸存在显著差异。由于铝型材多为薄壁或细长构件,压缩时易发生失稳现象,主要表现为:

- 局部屈曲:薄壁截面(如矩形管)在压缩应力下可能发生壁面鼓曲。

- 整体屈曲:细长杆件的临界压缩载荷由Euler公式确定,即Pcr = π²EI/L²,其中I为截面惯性矩,L为有效长度。

- 塑性压缩:对于短粗构件,压缩应力超过屈服强度后,材料发生塑性变形,截面可能出现“鼓包”现象。

以6061-T6铝合金为例,其压缩屈服强度与拉伸屈服强度接近(约240-310MPa),但实际抗压能力受几何形状限制。

2. 压缩稳定性

铝型材的抗压稳定性远低于抗拉能力,尤其在细长比(L/r,r为截面回转半径)较大时,屈曲成为主要失效模式。例如,一根长1m、截面为20mm×20mm的方形铝管,其临界屈曲载荷远低于其材料屈服极限,需通过增加截面厚度或设置支撑来提高稳定性。

3. 影响压缩性能的因素

- 截面形状:圆形截面抗屈曲能力优于矩形或异形截面。

- 长度与约束:杆件越长或端部约束越弱,屈曲风险越高。

- 材料缺陷:内部气孔或夹杂物可能在压缩时引发局部失效。

四、拉(压)时的力学性能对比

铝型材在拉伸与压缩中的力学性能存在以下差异:

1. 强度表现

在理想条件下,铝型材的拉伸与压缩屈服强度接近,但实际工程中,压缩强度受几何失稳影响更大。例如,一根细长铝杆的拉伸断裂载荷可能达到100kN,而其压缩屈曲载荷仅为20kN。

2. 变形特性

拉伸时,铝型材表现出明显的颈缩和断裂,而压缩时多以屈曲或局部变形为主,塑性变形范围较小。

3. 失效模式

拉伸失效以材料断裂为主,压缩失效则以失稳为主,二者的设计重点截然不同:拉伸关注抗拉强度,压缩关注稳定性。

五、工程实际中的拉(压)性能应用

铝型材料的拉(压)力学性能在工程中有着广泛应用,以下是几个典型场景:

1. 建筑结构:幕墙立柱

在高层建筑幕墙系统中,铝型材立柱承受风载引起的拉伸与压缩应力。以6063-T5铝合金为例,其拉伸强度(约160-200MPa)满足立柱受拉要求,而合理的截面设计(如H型)确保了压缩时的稳定性。

2. 航空航天:机身框架

航空器中的铝合金杆件(如7075-T6)常用于机身框架,承受起飞与着陆时的拉伸与压缩载荷。其高抗拉强度(约570MPa)和优化的截面形状有效提高了结构效率。

3. 汽车制造:车身梁

在新能源汽车中,铝型材(如6061-T6)被用作车身纵梁,承受碰撞时的压缩应力和悬挂载荷的拉伸应力。其轻量化特性显著降低了整车重量。

4. 机械设备:支撑杆件

在机械设备中,铝型材支撑杆常承受交替的拉(压)载荷。例如,某机械臂的铝杆在动态测试中显示出良好的抗疲劳性能,循环拉伸与压缩寿命超过10万次。

六、拉(压)性能的优化与加工

为提升铝型材在拉(压)时的力学性能,加工工艺和设计优化至关重要:

1. 热处理

通过固溶处理和时效(如T6工艺),可提高铝合金的抗拉与抗压强度,同时保持一定的塑性。

2. 截面设计

增加截面惯性矩(如采用工字形或加厚壁面)可显著提高压缩稳定性,适用于细长杆件。

3. 拉弯加工

拉弯工艺通过预拉伸降低残余应力,提升铝型材的拉伸性能,同时优化曲率设计以分散压缩应力。例如,北京某拉弯厂加工的弧形铝杆,其拉伸强度提高了约12%,抗屈曲能力提升约15%。

七、未来发展趋势

随着工程需求的提升,铝型材的拉(压)性能研究将聚焦以下方向:

1. 新型合金开发

通过添加稀土元素或纳米颗粒,进一步提升抗拉强度和抗压稳定性。

2. 轻量化与高强并重

在保持低密度的同时,优化微观结构以满足更高载荷需求。

3. 智能化加工

引入有限元仿真和智能制造技术,精确预测和控制拉(压)应力分布。

八、铝型材拉弯加工厂的行业背书

铝型材料在拉伸与压缩时的力学性能展现出其作为工程材料的独特优势:拉伸时的高强度与延展性,压缩时的轻量化与可优化性,使其在多个领域发挥了重要作用。从建筑幕墙到航空框架,再到汽车梁件,铝型材以其优异的性能满足了复杂载荷需求。未来,随着材料科学与加工技术的进步,铝型材的拉(压)性能将进一步提升,金錾拉弯厂为工程设计提供更多可能性。