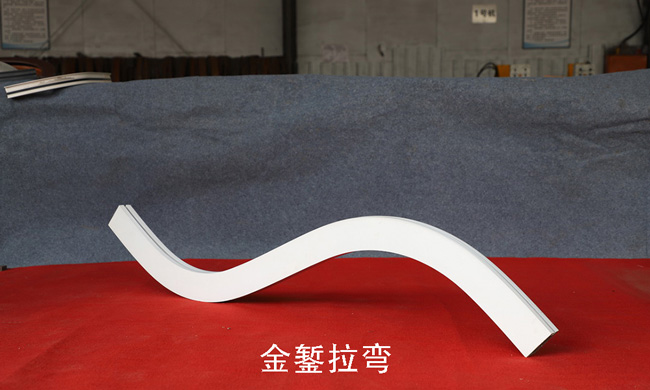

铝型材拉弯是一种常见的加工工艺,广泛应用于建筑、家具、汽车及航空等多个领域。随着市场对铝型材产品质量要求的不断提高,如何提升铝型材拉弯的质量成为了制造企业关注的重点。本文将从材料选择、工艺参数、设备配置以及后期处理等多个方面,为您提供提升铝型材拉弯质量的流程指南。

一、材料选择

1.铝合金的种类

铝型材的拉弯质量与所选用的铝合金材料密切相关。常见的铝合金系列包括1000系列(纯铝)、2000系列(铝铜合金)、6000系列(铝镁硅合金)等。其中,6000系列因其良好的拉伸性和抗腐蚀性,通常被广泛应用于拉弯工艺。

2.材料的厚度

材料的厚度直接影响拉弯后的成品质量。较厚的铝型材在拉弯过程中,可能会导致变形、裂纹等问题。因此,合适的厚度应根据具体的设计要求和拉弯半径来选择。

3.材料的状态

铝型材的热处理状态(如T5、T6等)也会影响拉弯性能。经过适当热处理的铝型材,具有更好的塑性和强度,有助于提高拉弯后的成品质量。

二、工艺参数

1.拉弯半径

拉弯半径是决定铝型材成型质量的关键参数之一。过小的半径可能导致铝型材表面出现皱折或裂纹,因此在设计时应合理选择拉弯半径,通常建议半径不小于材料厚度的3-5倍。

2.拉弯速度

拉弯速度的选择也会影响拉弯质量。过快的速度可能导致材料在变形过程中产生过大的应力,从而引发裂纹。一般来说,适当的拉弯速度应根据材料的特性和设备的能力进行调整,以确保工艺的稳定性和成品的质量。

3.温度控制

在铝型材拉弯过程中,温度对材料的塑性和变形性能有显著影响。通常而言,适当的加热可以提高铝合金的可成形性,减少应力集中,从而降低裂纹产生的风险。因此,对于某些高强度铝合金,预热到适宜的温度(如200-300°C)可以显著提升其拉弯质量。

三、设备配置

1.拉弯机的选择

选择合适的拉弯设备是确保铝型材拉弯质量的基础。市场上有多种类型的拉弯机,例如数控弯管机、液压拉弯机等。数控设备通常具有更高的精度和稳定性,适合高要求的生产环境。

2.模具的设计

合理设计的模具能够有效控制材料的变形过程,减少缺陷。模具的表面处理也很重要,光滑的模具表面可以减少摩擦,降低材料的表面损伤风险。

3.设备的维护

定期检查和维护设备是确保其良好运转的重要措施。磨损的部件会直接影响拉弯精度和表面质量,因此应定期更换易损件,并保持设备的清洁和润滑。

四、后期处理

1.表面处理

铝型材在拉弯后,表面可能会出现划痕或氧化层不均匀现象。为了提升成品的外观和耐腐蚀性,后期的表面处理至关重要。常见的表面处理方法包括阳极氧化、电泳涂装和喷涂等。选择合适的处理工艺可以有效提高铝型材的耐用性和美观性。

2.质量检测

在生产过程中,必须进行严格的质量检测,包括尺寸测量、表面质量检查和机械性能测试等。通过实施全面的质量控制,可以及时发现并纠正生产中的问题,从而确保最终产品的质量符合标准。

3.热处理

对某些铝合金,后期热处理可以进一步提升其机械性能。通过适当的时效处理,可以改善合金的强度和硬度,从而使产品更加耐用。

4.成品修整

拉弯后的铝型材可能需要进行一些修整,以确保尺寸和形状的精确。常见的修整方法包括机械加工和表面抛光等。这些后期工序不仅有助于提高产品的精度,还能改善其外观质量。

提升铝型材拉弯质量的关键在于从源头控制到后期处理的每一个环节。材料的选择、工艺参数的设置、设备的配置以及后期的处理工序,都是影响最终产品质量的重要因素。

随着技术的不断发展,铝型材的加工工艺也在不断演变。制造企业应密切关注行业动态,结合自身生产实际,持续优化生产流程和技术手段,以满足市场对高质量铝型材的需求。

在实际操作中,企业还应加强员工的培训,提高其对工艺流程的理解和操作技能。通过建立完善的质量管理体系,确保每一个环节都能按照标准执行,从而不断提升铝型材拉弯的整体质量。

在未来,随着对环保和可持续发展的重视,铝型材的应用领域将更加广泛。企业如果能够在提升产品质量的同时,注重降低资源消耗和环境影响,将在激烈的市场竞争中占得先机。因此,提升铝型材拉弯质量不仅是技术上的挑战,也是企业可持续发展的重要目标。