(一)轨道交通和汽车用铝合金型材的弯曲成形智能制造技术概括:

结构轻量化可以减少能源消耗,使日益严峻的能源危机得以缓解,因此,近年来轨道交通和汽车结构轻量化设计越来越被人们关注。

在轻量化结构设计中,挤压型材的使用越来越广泛。不同于普通民用建材,由于汽车结构设计必须考虑到结构、空气动力学和美观等方面的因素,挤压型材一般在弯曲状态下使用。

在型材弯曲,特别是薄壁空心型材的弯曲过程中会出现截面变形、回弹等各种缺陷,已成为其大规模应用的障碍。

(二)交通用铝合金型材弯曲分类

型材弯曲工艺按照弯形设备和弯形工艺原理的不同可分为:

拉弯成形(两维、三维)、辊弯成形、压弯成形、绕弯成形。

轨道交通和汽车用铝合金型材的弯曲成形智能制造技术按照工件形状的不同又可分为:

二维弯形工件、空间三维弯形工件。

按照弯形设备和弯形工艺原理对弯形工艺进行归类总结。

2.1、拉弯成形工艺

1)拉弯成形工作原理

(二维)拉弯过程基本分为3个步骤:

第一步:

设备拉伸缸钳口夹住材料并给型材施加预拉伸力,达到材料屈服强度。

第二步:

拉弯机回转缸加载弯曲回转,拉伸缸按照程序设定轴向拉力,使型材围绕拉弯模具做贴合运动而使材料成形。

第三步:

根据材料变形回弹情况增加补拉伸。

拉弯成形过程中,工件在弯曲的同时,拉伸缸始终给工件施加轴向拉力,材料长度伸长部分始终被拉伸缸牵引补偿,这就避免了材料的起皱趋向,能够得到良好的弧度效果。

2)拉弯成形工艺特点

工艺优点:

①能够拉弯成形结构复杂的型材断面。

②可实现多弧段变曲率的型材拉弯成形。

③弯弧精度高,材料回弹稳定,工件尺寸的一致性好。

④可有效消除材料内部的残余应力,产品尺寸稳定性好。

⑤由于金属材料的冷作硬化,材料经拉弯后,可改善材料的力学性能。

工艺缺点:

①拉弯产品断面尺寸大小受设备吨位及钳口尺寸的局限。

②拉弯模具投入成本大,模具通用性差。

③对于不对称的型材截面,拉弯件截面变形控制难度大。

3)拉弯成形工艺关键技术

拉弯工件的弧度设计原则以不超过材料的伸长率为限度,拉弯成形中将出现型材壁厚变薄断裂、起皱、截面畸变等成形缺陷,这些成形缺陷与型材的力学性能、截面形状及拉弯工艺参数等因素密切相关。

4)拉弯型材成形力的计算

在进行项目的技术能力评审中,需要考虑3个因素:设备的钳口距离是否满足材料的拉伸长度、钳口尺寸是否满足断面尺寸夹持要求,另外,拉弯成形最关键的一点要计算材料所需的最大拉伸力大小。

5) 三维拉弯设备结构及设备工作原理:

三维拉弯关键技术主要是模具设计,三维拉弯机不会给出理想的三维拉弯程序,工艺设计人员需要根据材料的性能及弯曲成形进行系统的分析或CAE有限元分析,并通过不断的工件试制,使三维拉弯模具及三维拉弯程序达到最佳匹配,并达到工件的技术要求,需要工艺技术人员具有较高的产品研发能力。

2.2. 辊弯成形工艺

1)辊弯成形工作原理

辊弯机一般分为立式辊弯机和卧式辊弯机。立式辊弯机上料操作方便,对于长大工件则宜采用卧式。辊弯机各轴工艺位置均由伺服电动机精确控制,液压马达系统驱动各轴的联动,通过可编程序控制器(PLC)控制伺服电动机进行动作。

2)辊弯成形工艺特点

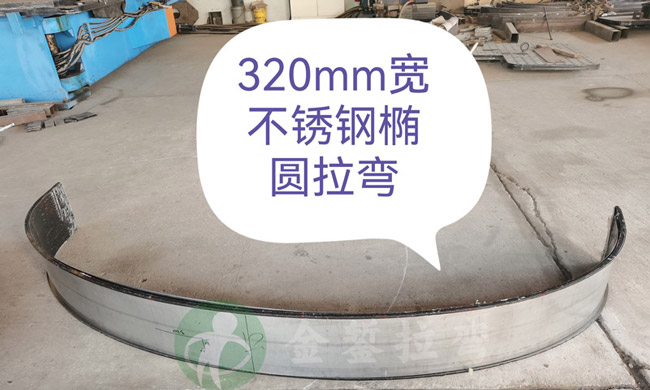

辊弯机一般多数用来单圆弧工件的制作,模具制作周期短,投入成本低,操作简单。

3)辊弯成形工艺关键技术

辊弯工艺难易程度取决于弯形材料的截面形状,辊轮模具设计是工件成形技术的关键,一般模具材料选用45调质钢或模具钢经车床车削而成,通过热处理及表面镀铬等工艺获得模具硬度和表面粗糙度要求。

4)辊弯成形能力的计算

辊弯设备是否满足辊弯工件的工艺要求,需满足以下几个条件:

①辊轴长度是否满足材料的宽度尺寸。

②设备辊弯最小弯弧半径是否大于工件的最小弧度。

③设备压力是否大于材料辊弯成形力。

2.3. 压弯成形工艺

1)压弯成形工作原理

压弯成形是利用液压压力机对材料施加压力,通过压弯模具对材料产生弯矩,使材料发生弯曲形成一定的角度和曲率

2)压弯成形工艺特点及关键技术

铝合金型材折弯件L形及S形均可以采用压弯工艺,由于型材断面及形状各异,各种压弯件压弯模具反弹量设计不一而同,需要经过不断的压弯工艺试验摸索反弹量并经几次修模得到合理的模具压弯形面。

压弯工艺几个关键技术要点:

①压弯模具的设计要充分考虑材料的变形趋势和反弹量。

②由于铝合金型材具有型腔空心结构,合理的填料选用是压弯成形的关键。

③对于断面形状不对称型材,压弯时要充分考虑防止侧弯的有效措施。